Technologielösungen für jede Kabelrezeptur

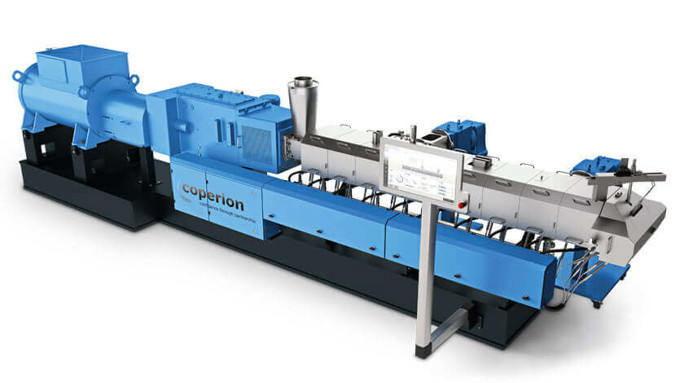

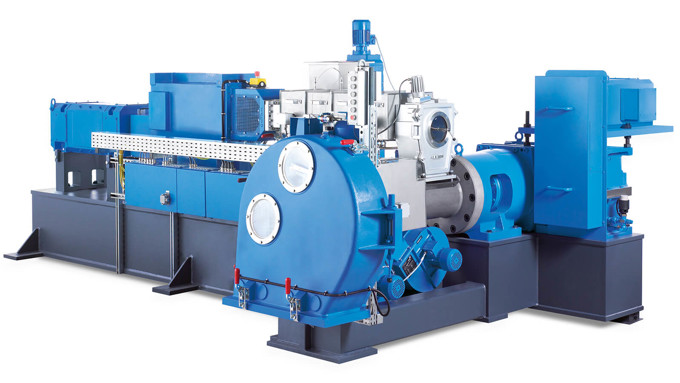

Qualität ist unser Maßstab. Nur so erhalten Sie für die Aufbereitung von PVC, Kabel- und schersensitiven Compounds genau das, was Sie erwarten: ein Compoundiersystem, das höchste Produktqualität und maximale Wirtschaftlichkeit erzielt.

Coperion ist Spezialist für die Konzeption und den Bau kompletter Anlagen für die Herstellung von Kabel-Compounds.

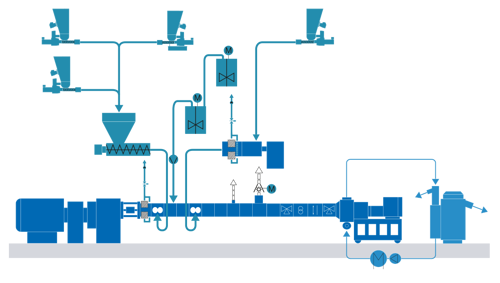

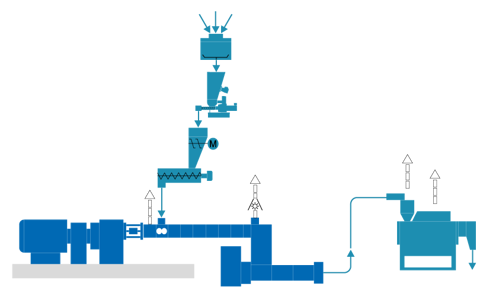

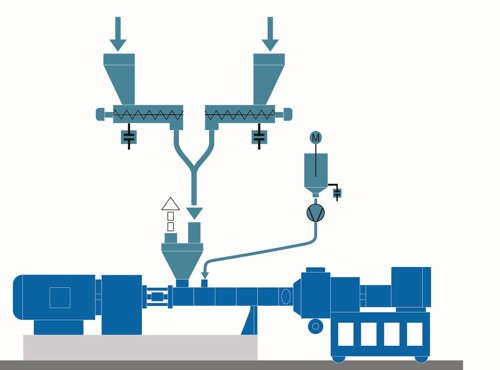

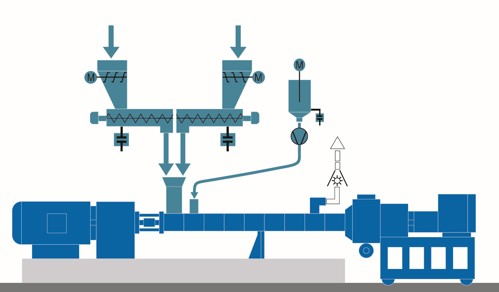

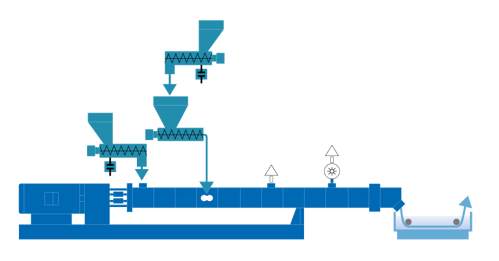

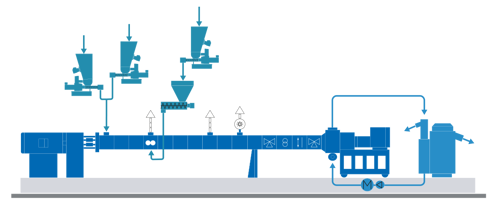

Unsere Technologien haben in einer Vielzahl von Kabelanwendungen etabliert – von der Materialaufgabe über die Förderung, Dosierung, Dryblend-Herstellung, Compoundierung und Granulatkühlung bis hin zum Speichern und Abfüllen.

Coperion

Open navigation

Coperion

Open navigation