Wie unterscheidet sich der Extrusionsprozess von TVP (texturiertes Pflanzenprotein, Texturized Vegetable Protein) von dem von HMMA (Fleischanaloga mit hohem Wasseranteil, High Moisture Meat Analogues)?

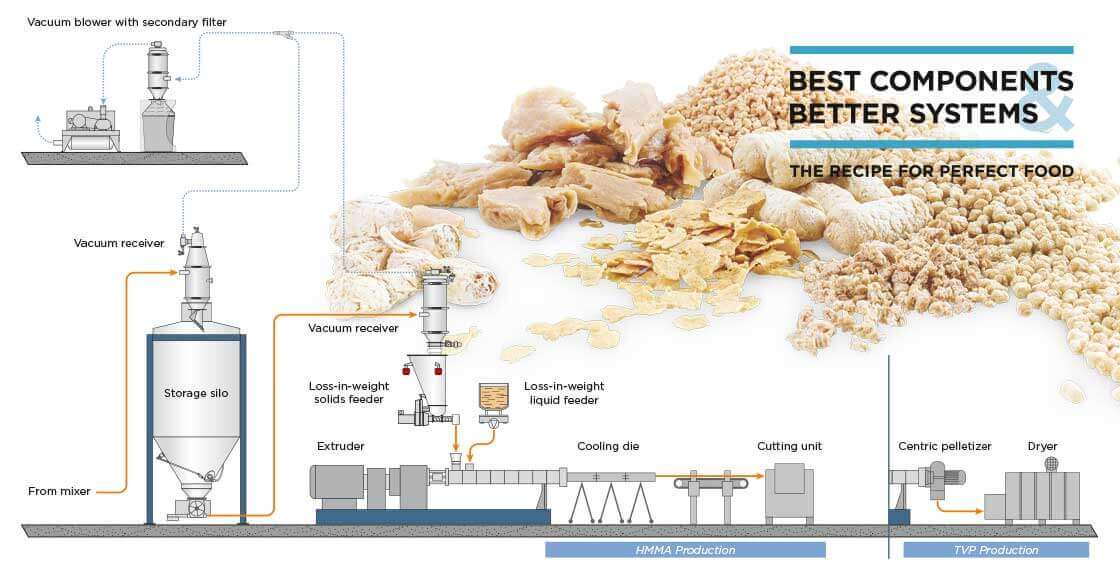

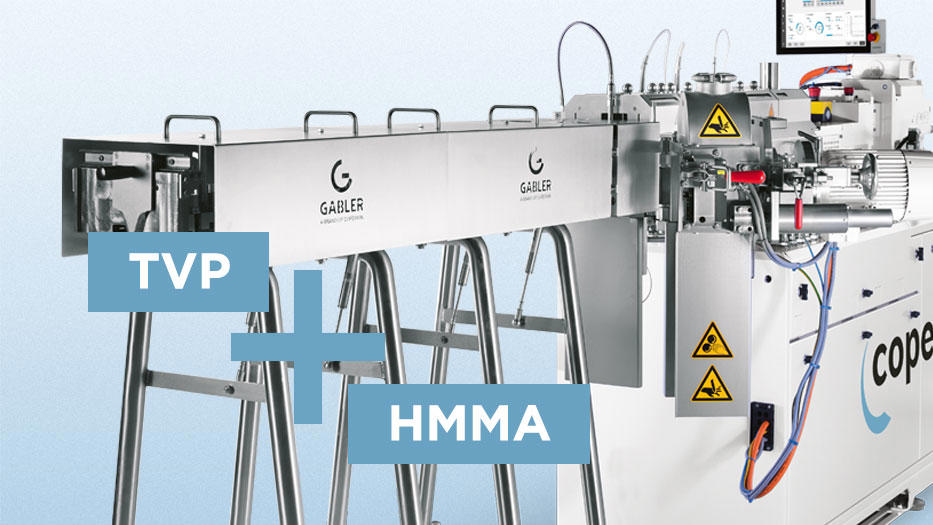

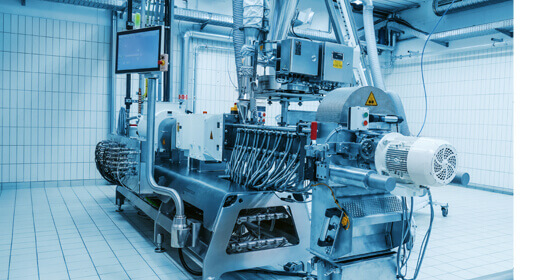

Sowohl zur Herstellung von TVP als auch von HMMA werden gleichsinnig drehende Doppelschneckenextruder eingesetzt, wobei sich die Konfiguration der Extruder grundlegend unterscheidet. Das Verfahrensteil des hoch effizienten ZSK Food Extruders von Coperion ist modular aufgebaut. Es besteht aus mehreren Gehäusen, in denen die Doppelschnecken rotieren. Diese Schnecken bestehen aus verschiedenen, individuell kombinierbaren Schneckenelementen. Der große Vorteil dieses modularen Prinzips ist die große Flexibilität im Extrusionsprozess.

Der ZSK Food Extruder von Coperion besitzt ein Verhältnis zwischen Außendurchmesser und Innendurchmesser der Schnecken (Do/Di) von 1,8. Er ist damit der Food-Extruder mit dem höchsten freien Schneckenvolumen auf dem Markt. Der ZSK Food Extruder erzielt sehr hohe Durchsätze, bei geringem Platzbedarf und niedrigem Energieverbrauch. Die maximale Schneckendrehzahl des ZSK Food Extruders beträgt 1.800 min-1. Das ist ebenfalls am Markt einmalig und eröffnet viele Möglichkeiten, zum Beispiel bei der Extrusion von HMMA.

Extrusion von TVP

TVP wird als Fleischersatz oder Streckmittel für Fleischprodukte eingesetzt. Es kann in verschiedenen Grössen und Formen hergestellt und für verschiedene Anwendungen eingesetzt werden, als feineres Granulat oder größere Brocken, gebrochen oder gemahlen. TVP ist ein trockenes, poröses (expandiertes) Produkt, das unter normalen Umgebungsbedingungen lange haltbar ist. Vor der Verwendung muss TVP in Wasser/Flüssigkeit eingeweicht werden.

Zur Herstellung werden Soja-, Leguminosen- und Weizenproteine sowie Baumwollsaat und andere Proteinarten eingesetzt. Proteinfunktionalität und –konzentration im Rohmaterial sind wichtig für gute Resultate. Qualitätsparamter für TVP-Produkte sind unter anderem die Wasseraufnahme des Extrudats, seine Fasertextur und –länge.

Für die Extrusion von TVP werden der ZSK Food Exutruder mit einem Verfahrensteil mittlerer Länge und die zentrische Granulierung ZGF von Coperion eingesetzt. Der Haupteinlauf des Extruders wird kontinuierlich mit dem Proteinrohstoff beschickt. Direkt im Anschluss daran wird mit Flüssigkeitsdosierwaagen von Coperion K-Tron Wasser eingespritzt. In bestimmten Fällen erfolgt auch eine direkte Dampfinjektion in das Verfahrensteil. Die Rohstoffe werden intensiv gemischt und hydriert, dann geknetet, gekocht und denaturiert.

Am Ende des Verfahrensteils tritt das Produkt durch einen Spritzkopf aus dem Extruder aus und wird dabei so verändert, dass eine poröse, schaumartige Struktur mit ausgerichteten Fasern entsteht. Die rotierenden Messerflügel der zentrischen Granulierung ZGF schneiden das Produkt sofort. Das TVP-Granulat wird anschließend getrocknet und somit stabilisiert, um eine lange Haltbarkeit zu sichern. TVP kann mit hohen Durchsätzen und großen Extrudergrößen produziert werden.

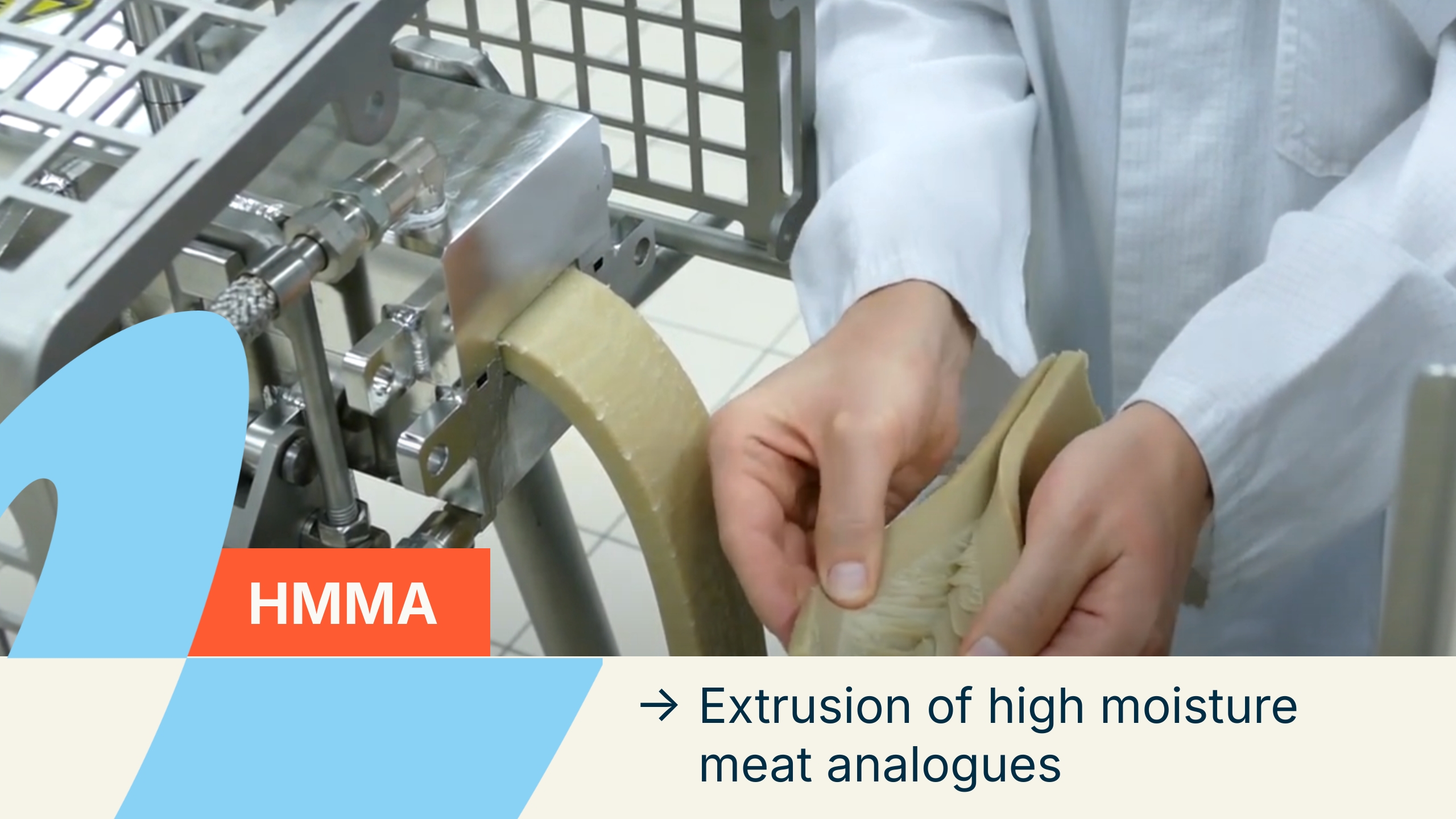

Extrusion von HMMA

HMMA wird häufig für hochwertige Fleischersatzprodukte in Fertiggerichten eingesetzt. Mit unterschiedlichsten Rezepturen und Bearbeitungsparametern können die Strukturen verschiedenster Fleischarten (z.B. Schweinefleisch, Geflügel oder Rindfleisch) nachgebildet werden. Dies ist einer der größten Vorteile aus Sicht der Konsumenten und Herstellers: HMMA-Produkte sind in Aussehen und Textur echtem Fleisch erstaunlich ähnlich.

Der Wassergehalt von HMME entspricht in etwa dem von magerem Fleisch, d. h. ungefähr 50 bis 80% Feuchtigkeit. Die Endprodukte sind deshalb sehr empfindlich und müssen im Kühl- oder Gefrierschrank gelagert werden. Die für die Herstellung von hochwertigem HMMA verwendeten Proteinquellen sind vorwiegend Leguminosen wie Soja, Lupinen oder Erbsen. In bestimmten Fällen, z. B. bei der Herstellung von Streckmitteln für Fleischprodukte, werden der Rezeptur geringere Mengen an echtem Fleisch-, Fisch-, Milch- oder Weizenprotein zugesetzt.

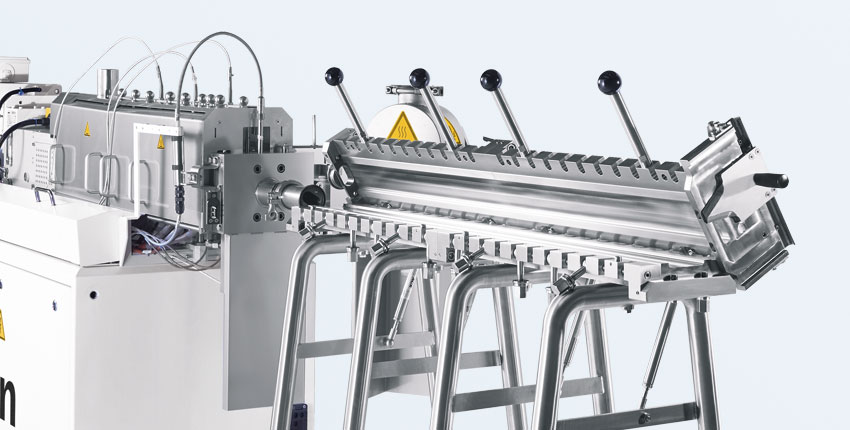

Die Extrusion von HMMA erfordert ein verhältnismäßig langes Verfahrensteil des Extruders. Direkt nach dem ZSK Food-Extruder folgt eine spezielle Kühldüse. Der Proteinrohstoff wird über den Extrudereinlauf in das Verfahrensteil des Extruders dosiert. Danach wird Wasser eingespritzt. Im Verfahrensteil des ZSK Food Extruders werden die Rohstoffe intensiv gemischt, hydriert, geknetet und denaturiert. Die Schmelze wird vom Extruder in die Kühldüse gedrückt. Dort wird eine laminare Strömung der Masse erzwungen und diese gleichzeitig verfestigt. Fasern bzw. fleischähnliche Strukturen werden dabei gebildet. Das aus dem Extruder austretende Fleischersatzprodukt hat die Form eines Strangs oder Bands.

Coperion

Open navigation

Coperion

Open navigation