Um die vielfältigen Herausforderungen rund um die Verarbeitung von Schüttgut zu meistern, haben Hersteller von Prozessanlagen eine enorme Fachkompetenz und ein breites Portfolio an Optionen in der Dosiertechnologie aufgebaut. Die spezifischen Eigenschaften des Schüttguts, die für den Prozess benötigte Rezepttreue und die erforderliche Dosierleistung werden schließlich Ihre Dosiererwahl und auch den Erfolg Ihrer Anwendung bestimmen.

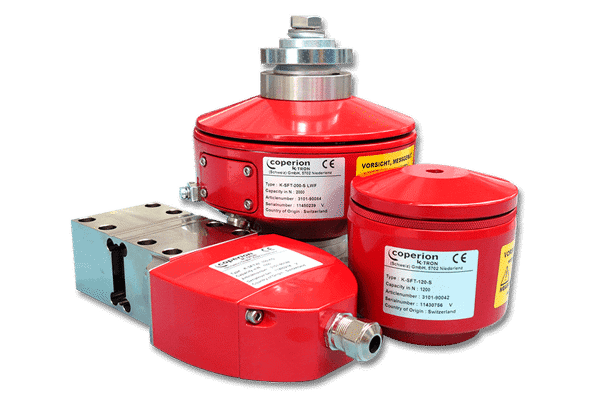

Abhängig von den Materialeigenschaften und der Partikelgeometrie können die Fließeigenschaften verschiedener Schüttgüter stark variieren. Kein einzelnes Dosierermodell und keine einzelne Dosierergröße können sämtliche Materialeigenschaften oder gewünschten Dosierleistungen abdecken. Im folgenden werden kurz die gängigsten Materialverhalten und die entsprechenden Dosierlösungen aufgelistet, die Hersteller wie Coperion K-Tron entwickelt haben, um die verschiedenen Anforderungen abzudecken.

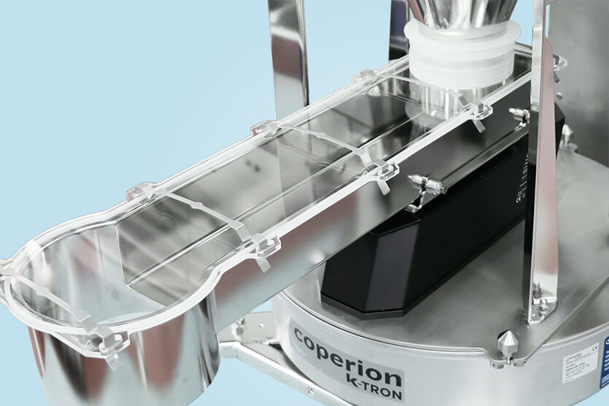

Gut fließende Stoffe, wie Kunststoffpellets, Granulate und Flocken, werden meist mit einem Einfachschnecken-Dosierer dosiert. Eine Vielzahl von Schneckengrößen und -typen sind für das Handling von Materialien mit verschiedensten Eigenschaften und Dosierleistungen verfügbar. Bulk Solids Pump (BSP)-Dosierer sind besonders geeignet für die schonende und präzise Dosierung frei fließender Schüttgüter. Sie nutzen ein patentiertes Verfahren der formschlüssigen Verdrängung, um frei fließende Materialien mit bemerkenswerter Genauigkeit zu dosieren.

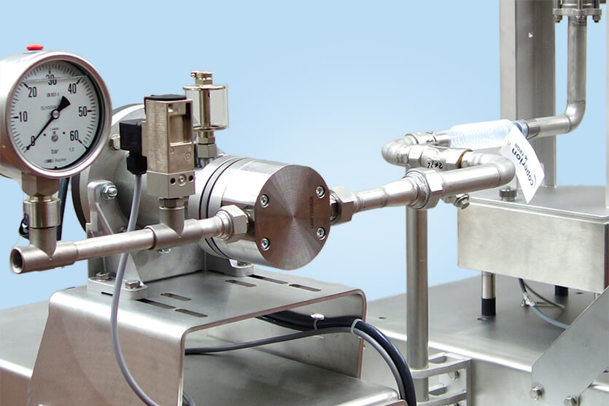

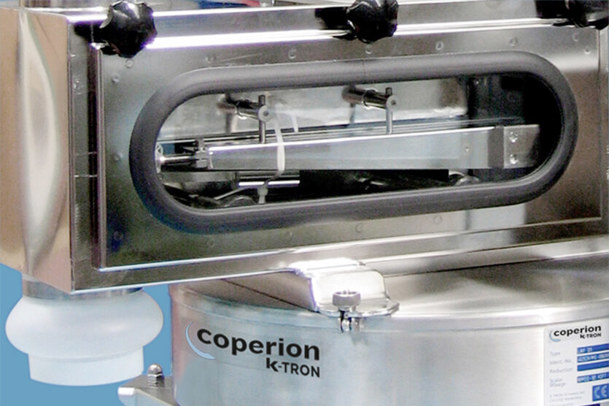

Schießende Schüttgüter, einschließlich feinkörniger Materialien wie Gips und Kieselgur, können sich, wenn sie während der Dosierung nicht korrekt reguliert werden, wie Flüssigkeiten verhalten. In diesen Fällen sind Dosierer mit formschlüssigen Doppelschnecken oft die beste Wahl. Die ineinander greifenden Schneckengänge verhalten sich wie ein Ventil, das den Materialfluss reguliert.

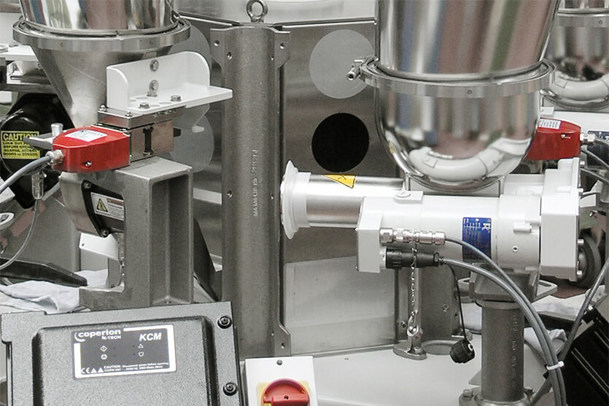

Schwer fließende Schüttgüter, wie Glasfasern oder Kautschukkörner, benötigen meist speziell konstruierte Dosierer und zusätzliche Fließhilfen, um die Austragung besser steuern zu können. Obwohl das Angebot an Optionen groß ist, fällt die Wahl meist auf Schneckendosierer und Vibrationsdosierer.

Kohäsive Schüttgüter, wie Titandioxid, Farbstoffe und Kupferkonzentrate, stellen höhere Anforderungen an den Dosierprozess. Sie neigen insbesondere zu Brückenbildung in Trichtern und lagern sich an den Geräteoberflächen an. Oft lassen sich solche Materialien am besten mit einem Doppelschnecken-Dosierer mit Fließhilfe, wie dem Coperion K-Tron ActiFlow, verarbeiten.

Bruchempfindliche Materialien, wie viele Nahrungsmittel und Fasern, müssen vorsichtig gehandhabt werden. Dosierbandwaagen und Vibrationsdosierer sind die Spezialisten für den schonenden Umgang mit solchen Produkten. Einschnecken-Dosierer sind ebenfalls eine Möglichkeit, wenn sie korrekt ausgelegt werden.

Ohne konsistente, zuverlässige Dosiergenauigkeit und Prozessreproduzierbarkeit ist die rezeptgetreue Austragung des Produktes – und damit das Endprodukt selbst – gefährdet. Dies schlägt sich direkt auf Prozessstabilität, Produktertrag und Wirtschaftlichkeit der gesamten Produktion nieder.

Coperion

Open navigation

Coperion

Open navigation