Batterien gewinnen in unserer zunehmend digitalisierten und vernetzten Welt immer mehr an Bedeutung. Gleichzeitig sind sie entscheidend für den Fortschritt in bestimmten Branchen und Bereichen wie der Elektromobilität. Um mit diesen schnelllebigen Entwicklungen, dem Kostendruck und den Umweltaspekten Schritt zu halten, suchen Hersteller von Batterien nach kosteneffizienteren Produktionsverfahren. Insbesondere der Wechsel von einem traditionellen Batch-Prozess zu einer kontinuierlichen Produktion bringt einige Vorteile mit sich.

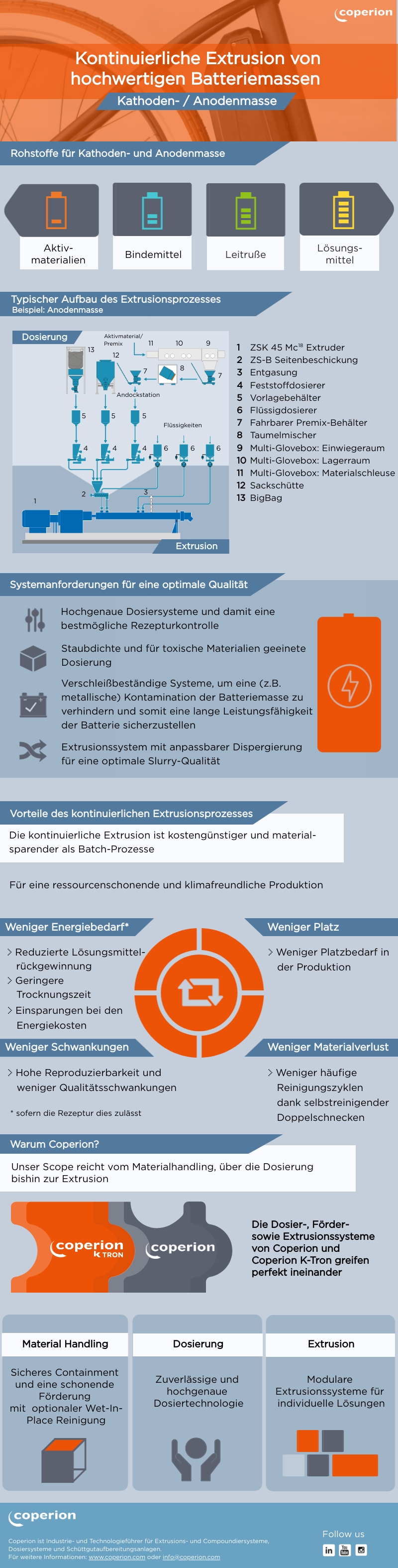

Infografik: Kontinuierliches Extrusionsverfahren bei der Herstellung von Batteriemassen

Der kontinuierliche Extrusionsprozess eignet sich für die Herstellung von Kathoden-/Anodenmassen - dem Herzstück der Batterien und damit einem der größten Kostentreiber. Wie die Infografik zeigt, bestehen die Rohstoffe für die Batteriemassen aus aktiven Materialien, Bindemitteln, leitfähigem Ruß und Lösungsmitteln. Damit die Batteriemassen und das Endprodukt das gewünschte Qualitätsniveau erreicht, muss der Produktionsaufbau ein optimales Zusammenspiel zwischen Förderung, Dosiersystem und Extruder sicherstellen. Alle (z.T. toxischen) Materialien müssen in der exakten Menge, zum exakten Zeitpunkt und in einer sicheren Umgebung zugeführt werden. Daher sind hochpräzise und zuverlässige Dosierer für eine optimale Qualität wichtig, da sie eine maximale Rezepturkontrolle ermöglichen. Gleichzeitig müssen die Dosiergeräte staubdicht sein und sich für toxische Materialien eignen. Auch die Verschleißfestigkeit der Systeme ist ein äußerst wichtiger Faktor, da dies eine (z.B. metallische) Verunreinigung der Masse verhindert und eine lange Lebensdauer der Energiespeicherzelle sicherstellt. Eine weitere Anforderung, die sich auf das Qualitätsniveau auswirkt, betrifft das Verfahrensteil des Extruders selbst. Jedes Produkt ist anders und daher sollten Extrusionssysteme eine auf den Prozess anpassbare Dispergierung unterstützen, da dies die Slurry-Qualität erhöht.

Aber was sind nun die Vorteile der kontinuierlichen Extrusion im Vergleich zu Batch-Prozessen?

Generell ist ein kontinuierlicher Produktionsaufbau kosten- und materialeffizienter, was unweigerlich zu einer klimafreundlicheren Produktion führt. Wenn es die Rezeptur zulässt, ist es möglich, den Energieverbrauch zu senken. Dies ist auf eine reduzierte Lösungsmittelrückgewinnung, einer erhöhten Trocknungsgeschwindigkeit sowie auf Energiekosteneinsparungen durch eine effizientere Produktionslinie zurückzuführen. Außerdem wird weniger Platz in der Produktion benötigt, was sich wiederum in einer Reduzierung der Gesamtprojektkosten niederschlägt. Der kontinuierliche Prozess wirkt sich auch positiv auf die Slurry-Qualität aus, da es durch die höhere Reproduzierbarkeit weniger Schwankungen im Mischprozess gibt. Darüber hinaus geht weniger Material verloren, da insbesondere Doppelschneckenextruder für ihre optimale Selbstreinigung bekannt sind. Folglich sind weniger Reinigungszyklen erforderlich.

Die Dosier-, Materialhandling- und Extrusionssysteme von Coperion und Coperion K-Tron arbeiten Hand in Hand und sorgen für ein optimales Zusammenspiel dieser Prozessschritte. Basierend auf jahrzehntelanger Erfahrung in verschiedenen Industrien bieten wir Containment-sichere Material-Handling-Lösungen mit Clean-in-Place oder Wet-In-Place-Reinigungsoptionen, hochpräzise Dosierer und modulare Extrusionssysteme, um individuelle Prozessherausforderungen zu erfüllen.

Erfahren Sie mehr über Coperions Lösungen und Fähigkeiten

Herstellung von Batteriemassen

Coperion bietet erstklassige Dosier- und Extrusionstechnologie für die Herstellung unterschiedlichster Bestandteile von Batterien. Das Hauptaugenmerk liegt auf der kontinuierlichen Produktion von Kathoden- und Anodenmassen sowie Separatorfolien.

Extrusionstechnologie

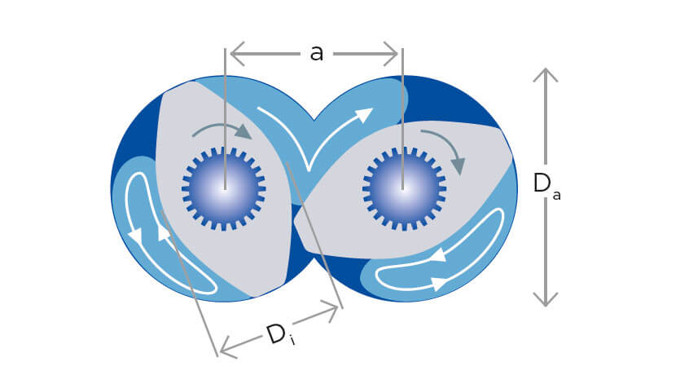

Als Pionier in der Entwicklung des dicht kämmenden und gleichsinnig drehenden Doppelschneckenextruders besitzen wir ein einzigartiges Know-how und einen außergewöhnlichen Erfahrungsschatz auf diesem Gebiet.

Intelligente Dosierlösungen

Keine zwei Prozessanwendungen sind gleich. Und Coperion K-Tron verfügt über das breiteste Angebot an Dosierern für industrielle Prozesse.

Coperion

Open navigation

Coperion

Open navigation