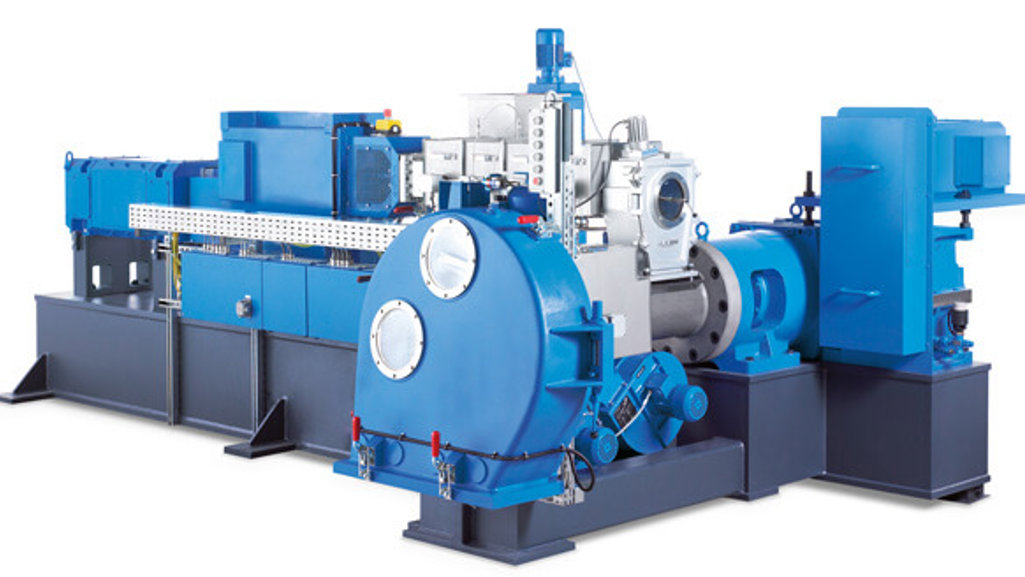

Die IKO PLC mit Zentrale in Wigan, Großbritannien, hat sich erstmals für eine Compoundieranlage aus unserem Haus entschieden: eine Kombiplast KP 62 Mv PLUS/200. Darauf plastifiziert und compoundiert IKO Polymeric am Produktionsstandort Chesterfield, Großbritannien, Weich-PVC, das für die Herstellung von mehrschichtigen Dachmembranen zum Abdichten von Flachdächern zum Einsatz kommt. IKO PLC gehört zur weltweit operierenden IKO-Gruppe, die sich auf hochwertige Dachbedeckung sowohl für den privaten als auch den gewerblichen Bedarf spezialisiert hat.

Melden Sie sich für unseren Newsletter an!

Aufbereitung von scherempfindlichem Weich-PVC

IKO entscheidet sich für Kombiplast von Coperion

Fokus unserer Kombiplast-Anlage ist die schonende Aufbereitung von temperatur- und scherempfindlichen Kunststoffen wie PVC, Kabel- und Spezialcompounds. Die zweistufig arbeitende Anlage besteht aus einem Doppelschneckenextruder ZSK, in dem die über eine zweiwellige Seitenbeschickung ZS-B dosierten Ausgangsmaterialien plastifiziert, gemischt und homogenisiert werden. Über eine nachgelagerte einwellige Austragsschnecke ES-A wird auf schonende Weise ausreichend Druck für die abschließende exzentrische Granulierung EGR aufbaut. Der Schneckendurchmesser der bei IKO eingesetzten Kombiplast KP 62 Mv PLUS/200 beträgt 200 mm. „Zugesichert hat uns Coperion damit einen Durchsatz von 2.400 kg/h. Tatsächlich können wir die Anlage mit bis zu 2.700 kg/h betreiben, prozessstabil und bei hoher Qualität des Compounds“, sagt Andrew Salmon, Geschäftsführer von IKO in Chesterfield.

Eine Besonderheit ist, dass IKO die Anlage ohne Kaltmischer betreibt. Beim Aufbereiten von Weich-PVC wird dem Extruder häufig ein Kaltmischer vorgelagert, um die vorgeheizte Vormischung vor dem Plastifizieren wieder herunterzukühlen. Mit der Kombiplast-Anlage kann IKO die heiße Vormischung direkt in den Extruder dosieren und dadurch sehr energieeffizient und somit kostengünstig produzieren.

Zugesichert hat uns Coperion damit einen Durchsatz von 2.400 kg/h. Tatsächlich können wir die Anlage mit bis zu 2.700 kg/h betreiben, prozessstabil und bei hoher Qualität des Compounds.

Andrew Salmon , Geschäftsführer von IKO in Chesterfield

Nach einigen Monaten Praxisbetrieb resümiert Andrew Salmon: „Eine wichtige Anforderung an unsere Produkte ist, dass sie keine Farbschwankungen aufweisen dürfen. Daher waren wir vor der Neuinvestition auf der Suche nach einer Extrusionsanlage, die eine besonders hohe Produktqualität liefert. Viele haben uns zur Kombiplast von Coperion geraten, da diese gleichzeitig auch sehr materialschonend arbeitet. Heute können wir mit großer Zufriedenheit sagen, dass dies die absolut richtige Entscheidung war.“

Coperion

Open navigation

Coperion

Open navigation