In diesem Beitrag erklärt Urs Helfenstein, Entwicklungsingenieur bei Coperion K-Tron, worin sich die K3-Vibrationsdosierer von anderen Dosiertechnologien unterscheiden.

Coperion

Open navigation

Coperion

Open navigation

Melden Sie sich für unseren Newsletter an!

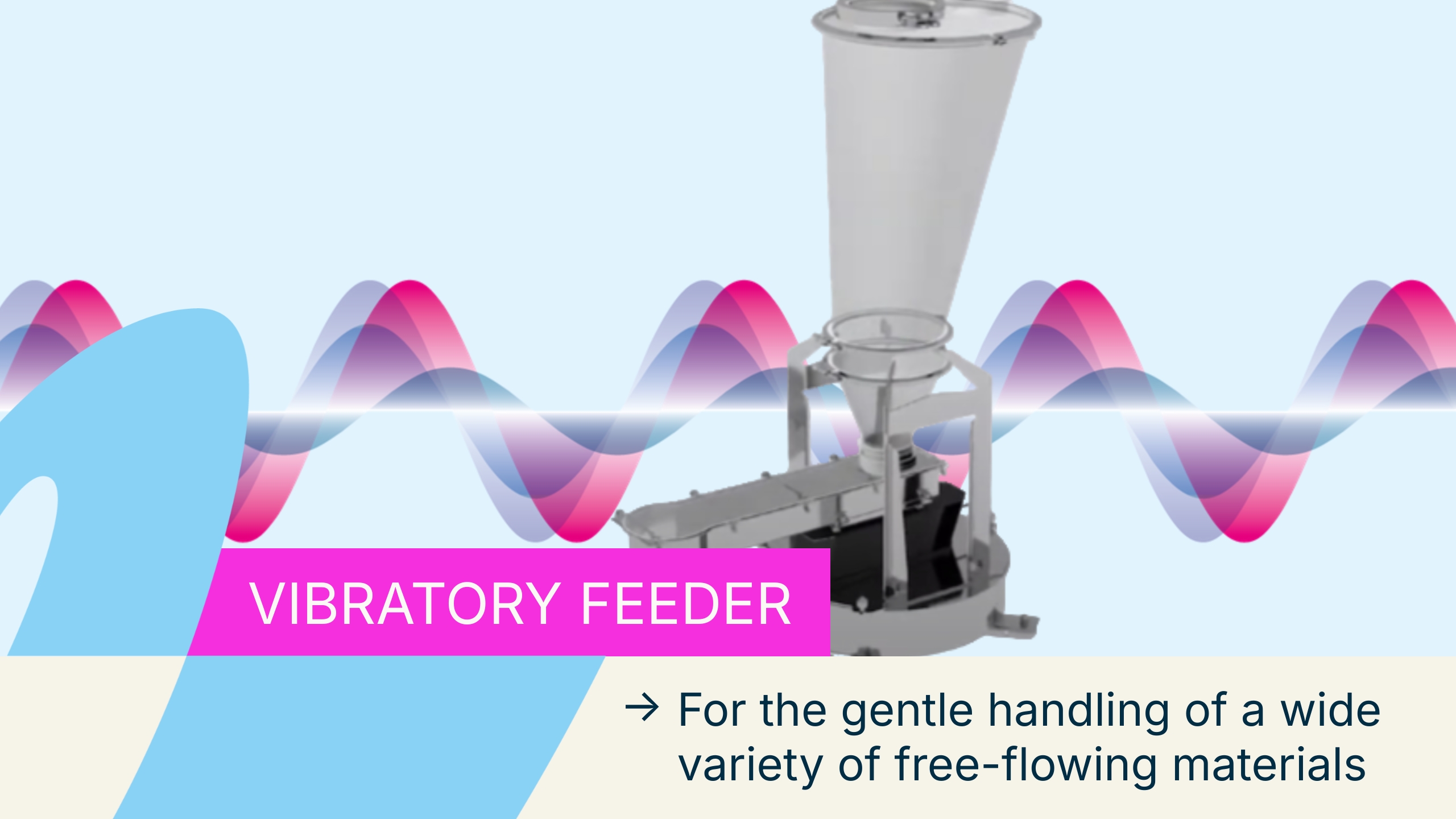

Die Handhabung von freifließenden Schüttgütern kann eine große Herausforderung sein. Mit der neuen Baureihe der Vibrationsdosierer hat Coperion K-Tron hierfür eine Lösung entwickelt, die höchste Genauigkeit bietet.

In diesem Beitrag erklärt Urs Helfenstein, Entwicklungsingenieur bei Coperion K-Tron, worin sich die K3-Vibrationsdosierer von anderen Dosiertechnologien unterscheiden.

„Einige Leute glauben, Vibrationsdosierung sei nicht so zuverlässig oder vorhersehbar ... wir sind einen neuen Weg gegangen.“

Urs Helfenstein , R&D mechanical engineer, Coperion K-Tron

Frage: Welche Faktoren sind bei der Wahl des Dosierers wichtig?

Antwort: Es stehen zahlreiche Vibrationsdosierer zur Verfügung, die auf sehr unterschiedlichen Technologien basieren. So gibt es beispielsweise elektrische Antriebe, die viel Lärm erzeugen. Es gibt pneumatische Lösungen, aber Druckluft ist eine teure Energiequelle. Es gibt auch Geräte mit rotierenden Massen, die Vibrationen oder Schwingungen erzeugen. In diesem Fall sind jedoch sich bewegende Teile im Einsatz, die Wartungsarbeiten voraussetzen.

Wir sind einen neuen Weg gegangen und haben untersucht, wie man die Vibration vom Antrieb optimal von der Umgebung isolieren kann. Vibrationsabsorber sind bei der Vibrationstechnologie unverzichtbar, da ohne sie viel Vibrationen an die Umgebung abgegeben würden. Neben viel Lärm wäre so ein Gerät auch sehr ineffizient und die Gewichtsmessung stark gestört.

Die meisten Antriebe für Vibrationsdosierer verwenden Federn oder Gummi als vibrationsdämpfende Elemente. Wir haben jedoch herausgefunden, dass sich der Vibrationsantrieb bei der Montage auf Federn oder auf Gummielementen in alle Richtungen bewegen kann. Dies hat Nachteile: Die Schwingungen werden dadurch sehr schwer vorhersehbar. Kleine Veränderungen können das Vibrationsverhalten entscheidend beeinflussen. Bei der Dosierung eines bestimmten Materials wird ein bestimmter Schwerpunkt erzeugt. Bei einem anderen Material, das eine andere Dichte aufweist, kann sich dieser Schwerpunkt jedoch ändern. Dies verursacht Probleme, weil das Gerät dadurch anders schwingt. Das ist vermutlich auch der Grund, warum manche Leute der Meinung sind, Vibrationstechnologie sei nicht so zuverlässig oder vorhersehbar.

Wie ist Ihre Lösung bei der K3-Technologie?

Antwort: Wir verwenden Pendel. Sie bewegen sich nur in eine Richtung. Und zwar in die Richtung, in der die Vibrationen absorbiert werden sollen. Alle anderen Schwingungen werden unterbunden. Wir erreichen eine gezielte Vibrationsabsorbierung und verhindern gleichzeitig alle anderen unerwünschten Nebeneffekte.

Was sind weitere Vorteile?

Antwort: Ein großer Vorteil des K3-Vibrationsdosierers ist die verbesserte Genauigkeit, da wir z.B. keine Nickbewegung mehr haben und die gesamte Vibrationsrinne parallel schwingt ist die Materialgeschwindigkeit überall gleich. Bei anderen Technologien können die Geschwindigkeiten und die Materialhöhen über die Rinnenlänge variieren. Mit unserer Technologie bewegt sich das Material gleichförmig, sodass die Höhe konstant bleibt. Dadurch kann der Materialfluss viel besser kontrolliert werden, um so viel schneller auf Änderungen reagieren zu können. Wir haben Tests mit verschiedenen Materialien und Dosierraten durchgeführt und durchschnittlich eine um 35% verbesserte Genauigkeit erzielt, wenn wir konventionelle Vibrationsabsorber durch die Pendel ersetzt haben.

Ein anderer wichtiger Vorteil zeigt sich beim Wiegen. Wenn auf die Waage weniger Vibrationen einwirken, haben wir auch weniger Störungen bei der Gewichtsmessung. Im Zusammenspiel mit unserer digitalen Filtertechnologie, die sich selbst an die Bedingungen anpasst und die in die Waage integriert ist, stellen wir keinerlei negative Auswirkung der Vibrationen auf die Dosiergenauigkeit fest.

Unsere K3-Vibrationsdosierer besitzen nur wenige bewegliche Teile. Der Wartungsaufwand ist sehr gering und sie sind deutlich einfacher zu reinigen als Schneckendosierer.

Gibt es weitere Aspekte, an die zunächst gar nicht gedacht wird?

Antwort: Eine Sache, an die nicht sofort gedacht wird, ist die Balance. Wir haben einen oberen Bereich des Vibrationsantriebs, an dem die Dosierrinne befestigt ist, und einen unteren Bereich, welcher eine entgegengesetzte Bewegung macht. Wenn ein Teil nach vorne schwingt, bewegt sich der andere nach hinten und umgekehrt. Daher schwingen die Schwerpunkte in entgegensetzte Richtungen. Bewegt sich der Schwerpunkt des oberen Bereichs auf derselben Achse wie der untere Bereich, wird ein oszillierendes Drehmoment vermieden. Die Vibration, die auf die Waage einwirkt, wird deutlich reduziert. Das war uns sehr wichtig bei unserer Konstruktion.

Welche Fehler werden bei der Auswahl von Vibrationsdosierern gemacht?

Antwort: Vibrationsdosierer sind keine Allzweckgeräte. Sie eignen sich nur für freifließende Materialien. Ein Vibrationsdosierer hat keinen erzwungenen Materialfluss, wie z.B. ein Schneckendosierer. Aber in manchen Produktionsanlagen ist man versucht, auch bei nicht freifließenden Materialien Vibrationsdosierer einzusetzen, da sie einige Vorteile bieten.

Was ist wichtig bei der Konstruktion der Vibrationsdosierer?

Antwort: Im Inneren des Vorratsbehälters ist kein Rührwerk vorhanden. Daher ist das System empfindlicher für Blockaden.

Abhilfe schafft unsere ActiFlow™-Technologie, die mithilfe von Vibrationen Materialbrücken im Trichter verhindert. Es handelt sich um eine smarte Lösung. Die Vibration erfolgt immer genau im richtigen Maß. Denn wenn die Vibration zu gering wäre, würden die Materialbrücken nicht brechen. Wäre sie zu stark, würde sich das Material verfestigen und es käme zu einer noch stärkeren Brückenbildung als zuvor. Unsere ActiFlow™-Technologie misst den Materialfluss und ermittelt anhand dieser Information die notwendige Stärke der Vibration. Viele Anwender ziehen diese Lösung einem mechanischen Rührwerk vor, da sich dieses Gerät komplett außerhalb des Trichters befindet und kein zusätzlicher Reinigungsaufwand generiert wird.

Worin unterscheidet sich der K3 von anderen Alternativen?

Antwort: Wir haben die Pendel-Absorbertechnologie ja bereits angesprochen. Es gibt nichts Vergleichbares auf dem Markt.

Was wir noch nicht erwähnt haben, ist die hygienegerechte Ausführung des Dosierers. Wir haben ein Gerät, das vibrieren muss. Um Vibrationen zwischen Bauteilen zu ermöglichen, sind Zwischenräume notwendig. Aber insbesondere in Umgebungen mit hohen hygienischen Anforderungen sollten solche Zwischenräume vermieden werden. Wir haben deshalb eine Silikonabdeckung entworfen, die den gesamten Antrieb komplett umschließt und jegliche Öffnung vermeidet.

Ein anderer Punkt ist die Regelung der Vibration. Wir messen die Bewegung 1.500-mal pro Sekunde. Durch diese Messung können wir die Stärke der Anregung in Echtzeit anpassen. Andere Hersteller messen keinerlei Bewegung, sondern verstärken oder verringern lediglich die Anregung. Wir messen die Bewegung und vergleichen diese mit der Anregung, um festzustellen, ob das System in Resonanz schwingt. Falls nicht, wird die Frequenz angepasst. So stellen wir sicher, dass der K3-Dosierer in der Resonanzfrequenz betrieben wird.

Die meisten Geräte auf dem Markt werden bewusst nicht in Resonanz betrieben. Nehmen wir als Beispiel eine Schaukel. Bewegt man sich darauf mit der richtigen Frequenz, erzielt man mit einer kleinen Bewegung eine große Schwingung. Bewegt man sich jedoch viel schneller, bewegt sich die Schaukel auch bei starker Anregung kaum, da die nächste Anregung die Bewegung bereits wieder ausbremst. Betreibt man also ein Schwingungssystem in Resonanz, entstehen sehr große Bewegungen. Ist man nur leicht daneben, ist die Schwingung schon deutlich kleiner. Ohne eine schnelle Messung und Regelung kann ein solches System also nicht in Resonanz konstant betrieben werden.

Darüber hinaus messen wir den Spulenstrom 25.000 pro Sekunde, um diesen so anzupassen, dass eine sehr gleichmäßig verlaufende, sinusförmige Anregung sichergestellt werden kann. Die meisten Systeme auf dem Markt sind ziemlich einfach aufgebaut und steuern den Antrieb mit einem impulsartigen oder abgehackten Signal. Mit unserer Technologie verhindern wir, dass ungewollte Frequenzen angeregt werden, da dies den Materialfluss stören, Lärm erzeugen und die Effizienz verschlechtern.

Um Ihnen ein Beispiel zu geben: Wir haben bei einer Dosierrate von 5.700 kg pro Stunde eine Leistungsaufnahme von weniger als 20 Watt gemessen. Das ist rund ein Drittel des Energiebedarfs einer Glühbirne. Da wir das System in Resonanz betreiben, wird nur sehr wenig Energie benötigt, um den Dosierer in Bewegung zu halten. Verglichen mit einem Schneckendosierer brauchen wir rund 40-mal weniger Energie mit dem K3-Vibrationsdosierer.

Möchten Sie noch einen weiteren Punkt hinzufügen?

Antwort: Wir sollten über die Wägetechnologie sprechen, die eine Kernkompetenz von Coperion K-Tron ist. Wir bauen unsere eigenen Waagen und Steuerungen. Die Waagen basieren auf dem Prinzip einer schwingenden Saite. Wenn auf die Waage mehr Kraft ausgeübt wird steigt die Saitenspannung und die Resonanzfrequenz steigt.

Durch Messen der Resonanzfrequenz können wir berechnen, wie viel Gewicht auf der Waage ist. Wir messen mit einer sehr hohen Auflösung über 400-mal pro Sekunde. Das schnelle Messen ermöglicht uns, das Signal in einem Filter, der sich an die Betriebsbedingungen anpasst, weiter zu verarbeiten. So erzielen wir eine hohe Genauigkeit.

Worüber wir auch noch nicht gesprochen haben, ist der Druck im System. Druckschwankungen erzeugen eine Kraft auf die Waage und beeinträchtigen damit die Dosiergenauigkeit stark. Wir haben eine elektronische Druckkompensation entwickelt. Wir messen den Druck am Auslass und im Vorratsbehälter. Und wenn sich der Druck ändert, kompensieren wir diesen Fehler elektronisch im Gewichtssignal.

Coperion K-Tron hält zahlreiche Patente auf mechanische Komponenten und Steuertechnologien für unsere Dosier- und Wägelösungen. Diese Erfahrung ermöglicht es uns, unsere Produkte und Services an die Anforderungen verschiedener Branchen anzupassen.

Veröffentlicht mit Genehmigung von Chemical Processing. Alle Rechte vorbehalten.

Play video

Play video