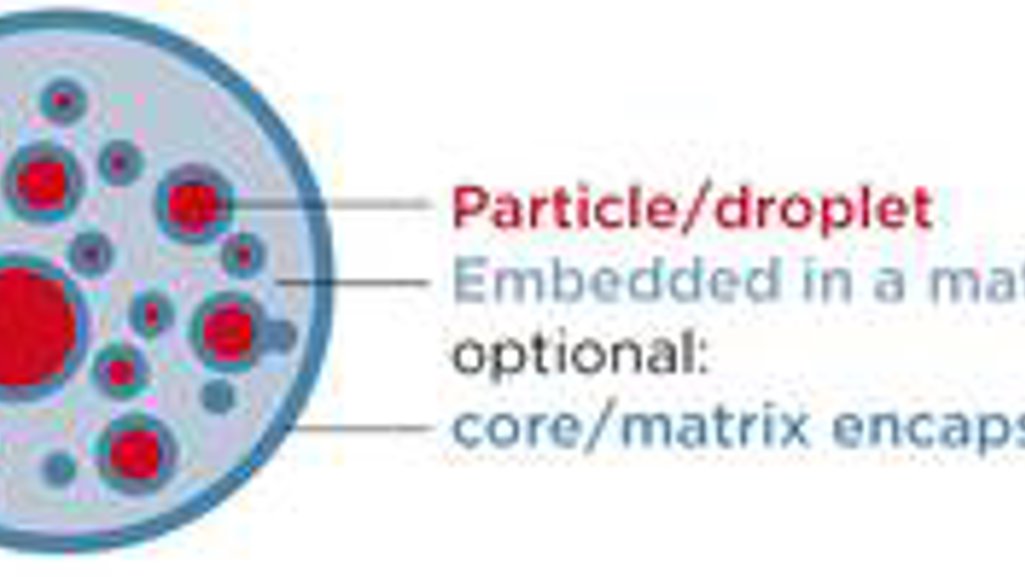

Verkapselte Wirk- und Zusatzstoffe gewinnen in vielen Anwendungsbereichen immer mehr an Bedeutung. Unter Verkapselung versteht man alle Verfahren zur vollständigen Umhüllung oder Einbettung von Flüssigkeitstropfen, festen Partikeln oder auch Gasen in eine feste Hüllsubstanz (Matrix). Kernmaterial und Hüllsubstanz sind hierbei nicht miteinander mischbar. Hauptgrund für die Verkapselung ist der Schutz des Kernmaterials vor schädlichen Einflüssen wie Licht, Sauerstoff und Feuchtigkeit. Darüber hinaus können Ernährungs- und Gesundheitsfragen im Fokus stehen, um Inhaltsstoffe gezielt an einer bestimmten Stelle im Verdauungstrakt oder retardiert freizusetzen. Das aber wohl größte Einsatzgebiet ist die Verkapselung von Aromen, um zum Zeitpunkt des Verzehrs ein optimales Geschmackserlebnis zu garantieren.

Melden Sie sich für unseren Newsletter an!

Umhüllung nach Maß

Extrusion zur Verkapselung von Wirk- und Zusatzstoffen

Sprühtrocknung und Extrusion sind die in der Lebensmitteltechnik am häufigsten eingesetzten Verkapselungsverfahren – wobei die Extrusion mit dem gleichsinnig drehenden Doppelschneckenextruder ZSK gegenüber der Sprühtrocknung zahlreiche Vorteile besitzt. Im ZSK-Extruder erfolgt die Verkapselung in einem hochviskosen Medium, ein aufwändiger, produktschädigender und unwirtschaftlicher Rücktrocknungsschritt entfällt. Zudem kann die Temperaturführung bei der Extrusion unabhängig von Verdampfungstemperaturen von Solvatationsmitteln (zumeist Wasser) gewählt werden. Die Zugabe der zu verkapselnden Substanz erfolgt im Normalfall erst nach Ausbildung/Strukturierung der Hüllmatrix. Darüber hinaus kann aus einer Vielzahl möglicher Wandmaterialien ausgewählt werden. Extrudierte Kapseln sind mit Ausnahme der die Granulatoberfläche berührenden Einschlüsse vollständig von der Hüllsubstanz umschlossen. Sie sind im Gegensatz zu sprühgetrockneten Produkten ohne weitere Agglomerationsschritte gut benetzbar.

Bei der Extrusion wird zunächst das pulverförmige Basismaterial in das Verfahrensteil des ZSK dosiert, zumeist ein Hydrokolloid oder eine geeignete Vormischung mit filmbildenden Eigenschaften. Je nach Bedarf werden stromab Wasser oder Weichmacher zugegeben, später das zu verkapselnde Produkt. Im Verfahrensteil des ZSK wird mit unterschiedlichen Prozessschritten wie Mischen, Kneten, Scheren und Aufheizen eine homogene, hochviskose, wasserarme Mischung von Kernmaterial und Hülle erzeugt, die meist nur eine geringe nachträgliche Trocknung oder Kühlung benötigt. Die Schmelze wird direkt nach Austritt aus einer Düse mit Hilfe der zentrischen Granulierung ZGF zu sich verfestigenden Pellets geschnitten. So können sphärische oder linsenförmige Produkte ab einem Durchmesser von 0,5 mm erzeugt werden, die mechanisch stabil sind. Sie weisen eine Beladung von unter 10% bis max. 25% auf. Eine Nachbehandlung der Oberfläche ist möglich, um freiliegende Tröpfchen/Partikel zu entfernen. Abhängig von der Maschinengröße können mittels Extrusion Durchsätze im Laborbereich von 1 bis 10 kg/h und im Produktionsmaßstab von bis zu mehreren 100 kg/h realisiert werden.

Coperion besitzt langjährige Erfahrung und umfassendes Fachwissen bei der Realisierung von Extrusionsanlagen für die Verkapselung von Feststoffen und Flüssigkeiten, u.a. von Aromen, Vitaminen, Futtermittelzusätzen oder pharmazeutischen Wirkstoffen. Die intensive Mischwirkung des Doppelschneckenextruders ZSK sichert eine hochdisperse Verteilung der Inhaltsstoffe. Gleichzeitig erfolgt das Kneten und Mischen im Verfahrensteil des ZSK scherarm und temperaturschonend, so dass höchste Produktqualität erzielt wird. Die kontinuierlich arbeitende Extrusionsanlage ist komplett geschlossen und bietet somit hygienische Vorteile. Das Verfahrensteil ist modular aus einzelnen Gehäusen und Schneckenelementen aufgebaut und wird in unterschiedlichen Baugrößen für ein breites Anwendungsspektrum eingesetzt – unter anderem für die Mikroverkapselung.

-

Stefan Gebhardt

- email: stefan.gebhardt@coperion.com

- telephone: +49 (0)711 897 3048

Coperion

Open navigation

Coperion

Open navigation