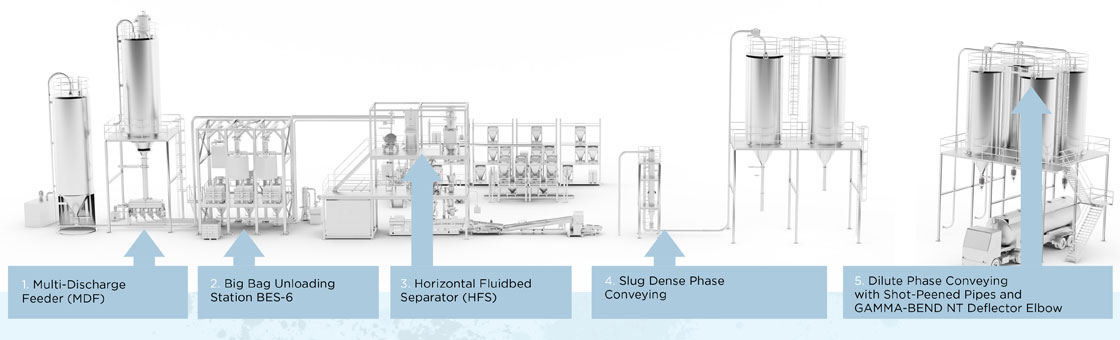

Compoundieranlagen spielen in der Kunststoffindustrie und bei vielen chemischen Anwendungen eine wichtige Rolle. Mit dem effektiven Mischen und der Verarbeitung der Rohstoffe zu anwendungsspezifischen Verbindungen sind hochmoderne Compoundieranlagen die Voraussetzung für die Entwicklung und Herstellung leistungsstarker Materialien in zahlreichen innovativen Bereichen.

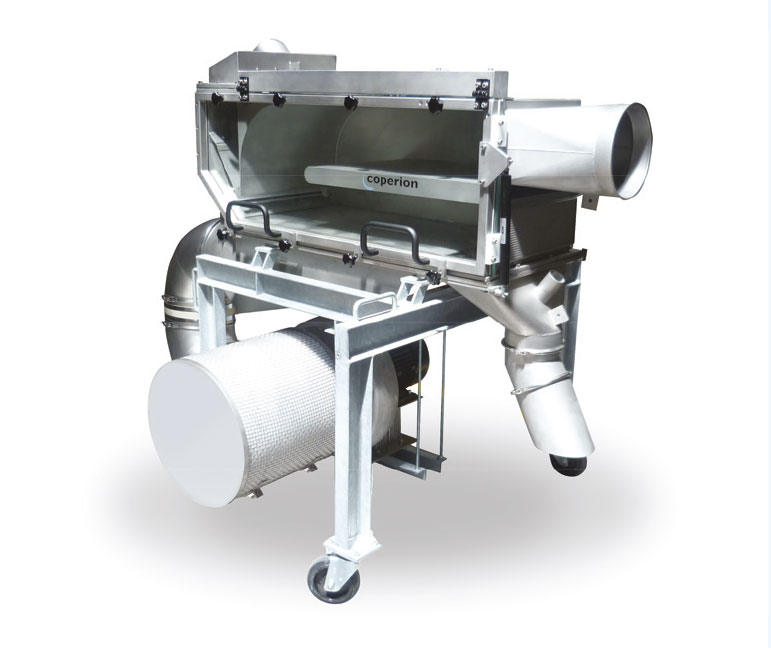

Betreiber von Compoundieranlagen stehen vor großen Herausforderungen. Die Produktqualität muss höchsten Anforderungen genügen. Sie darf nicht durch unerwünschte Nebenprodukte wie Feinanteile oder Streamer beeinträchtigt werden, die beim Handling und der Verarbeitung von Materialien leicht entstehen können. Gleichzeitig müssen Produktionsanlagen oft sehr hohe Durchsatzraten erzielen und mit maximaler Effizienz arbeiten, um eine hohe Rentabilität zu sichern. Anlagenbetreiber müssen vorausschauend planen und ihre Systeme so einrichten, dass sie damit auf sich ändernde Anforderungen des Marktes reagieren können.

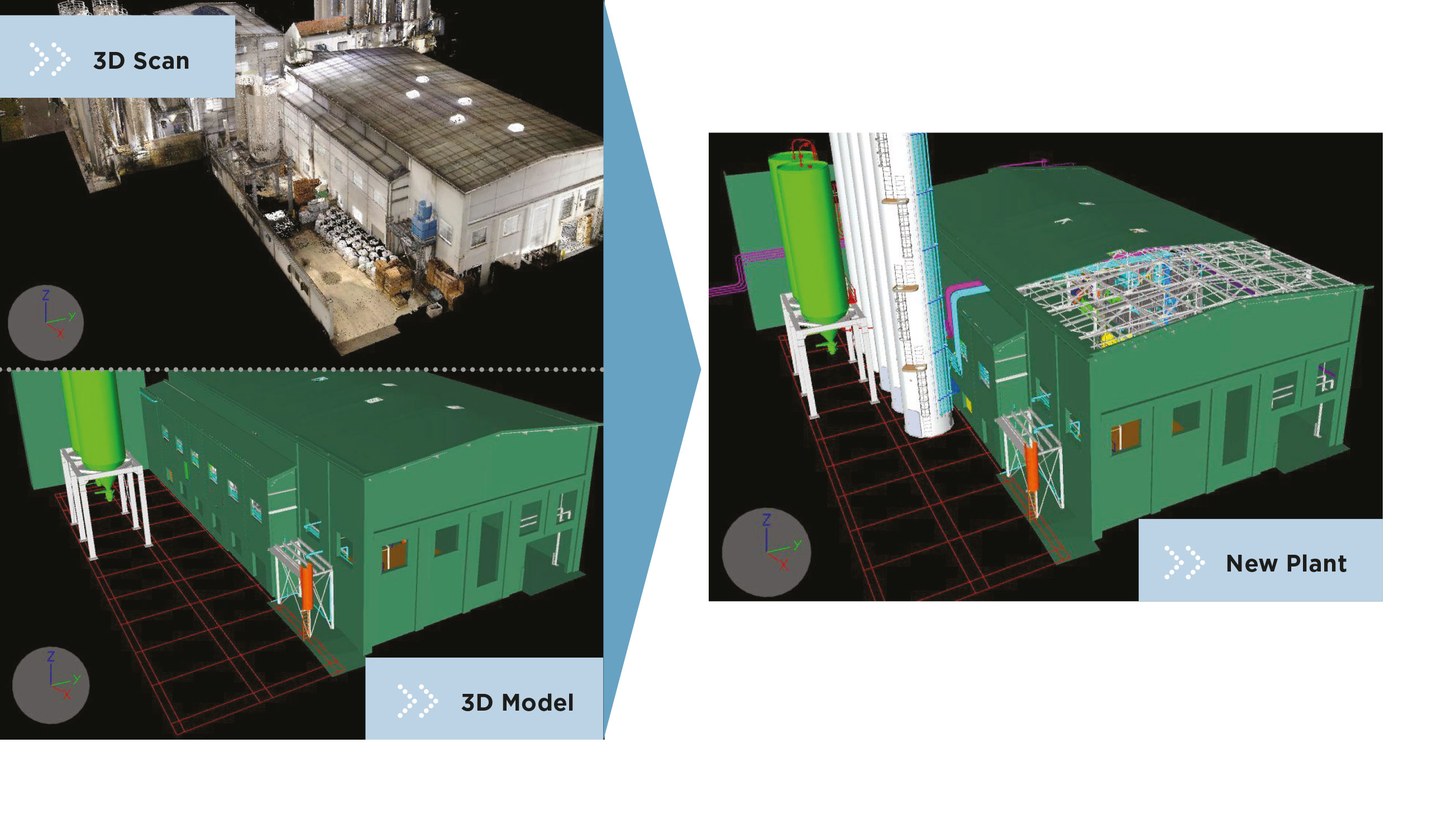

In genau diesen Herausforderungen liegt auch eine Chance. Durch gezielte Modernisierungsmaßnahmen können Betreiber von Compoundieranlagen die Leistung ihrer Anlagen deutlich optimieren.

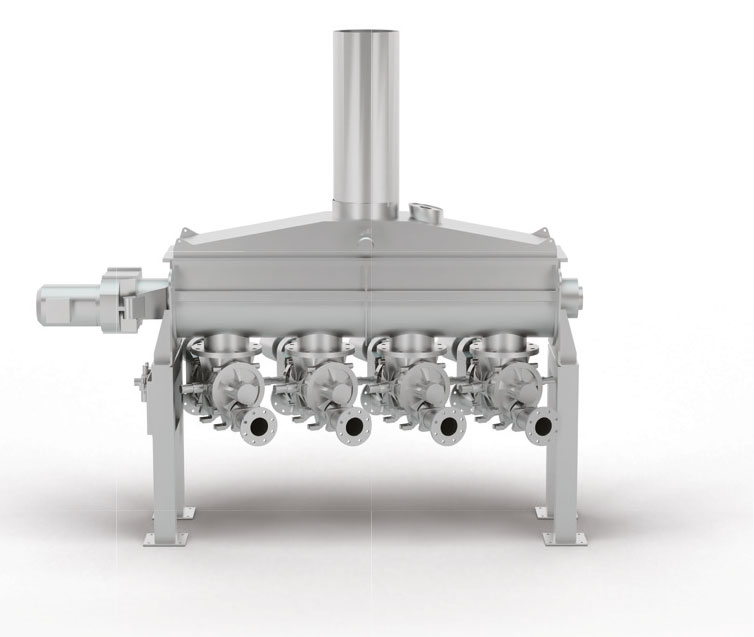

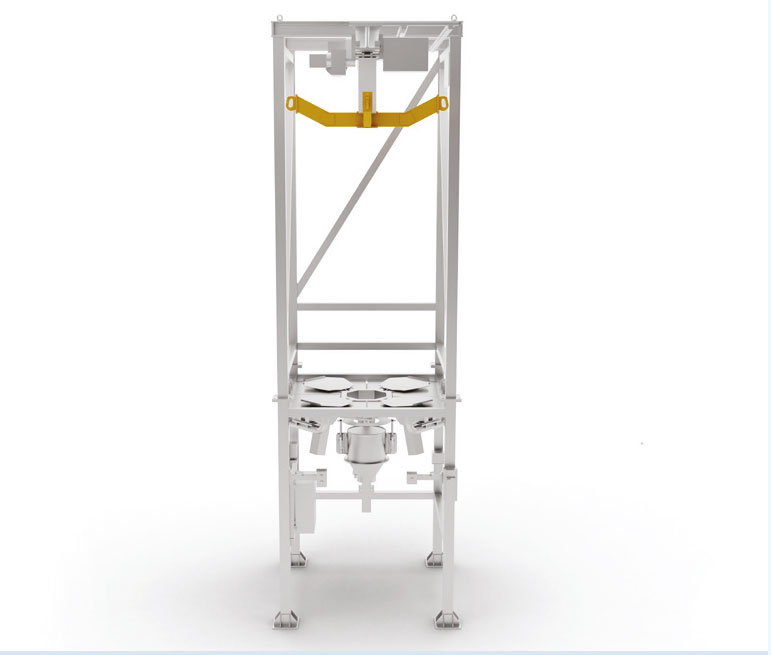

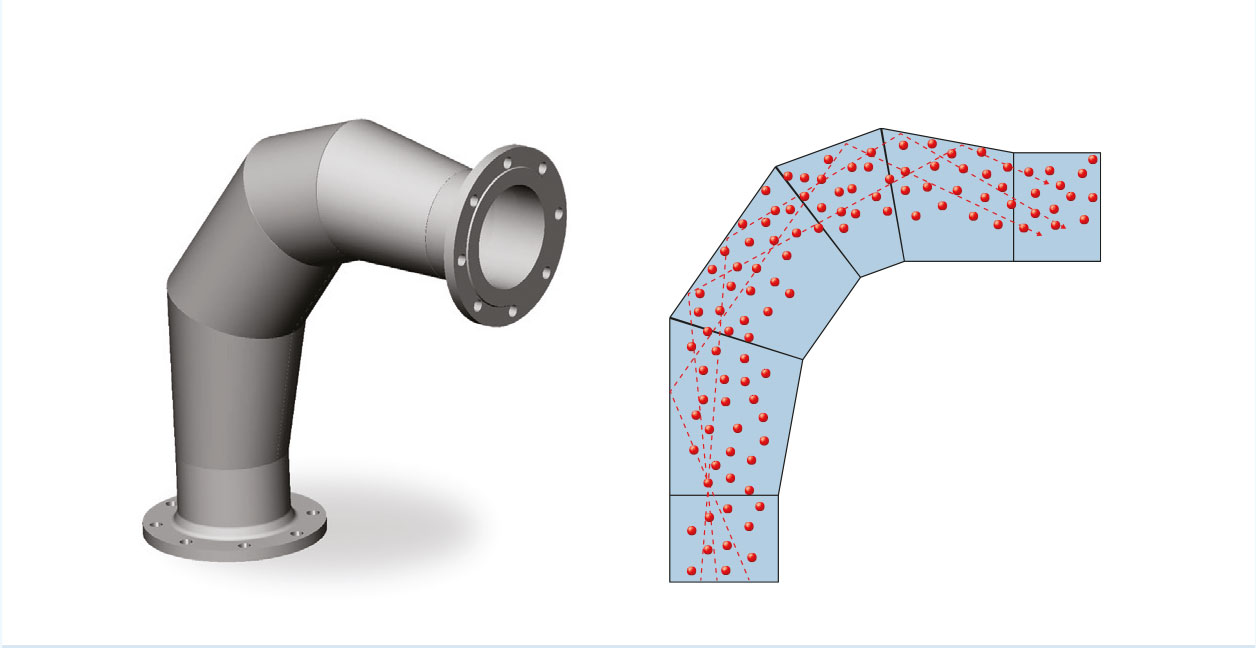

Wir werfen einen gezielten Blick auf den Produktaustrag und die Schüttgut-Handling-Technologie. Mit Modernisierungsmaßnahmen in diesen beiden Bereichen einer Compoundieranlage kann die Produktqualität sowie die Produktivität der gesamten Anlage verbessert werden. Gleichzeitig werden der Rohstoffverbrauch und die Abfallmenge minimiert und damit ein nachhaltigerer Betrieb gefördert. Schließlich tragen solche Modernisierungsmaßnahmen dazu bei, die Entstehung von Feinanteilen und Streamern zu vermeiden, und Stillstandzeiten der Anlage für Reinigungszwecke zu minimieren.

Coperion

Open navigation

Coperion

Open navigation