Farb-Masterbatches sind feste konzentrierte Farbzusätze, die in vielen Kunststoffverfahren verwendet werden. Wenn ihre Qualität stimmt, sind sie zuverlässig, staubarm, einfach zu handhaben und in der eigenen Herstellung in der Regel kostengünstiger. Um hochwertige Masterbatches zu produzieren und gleichzeitig die Herstellungskosten überschaubar zu halten, hat Coperion eine bewährte Komplettlösung zusammengestellt, die ein gutes Preis-Leistungs-Verhältnis erzielt. Dieses Paket besteht aus einem STS-Doppelschneckenextruder und einem S60 volumetrischen Dosierung. Erfahren Sie mehr über die Voraussetzungen an die Farb-Masterbatchproduktion und wie unser System diese Anforderungen erfüllt.

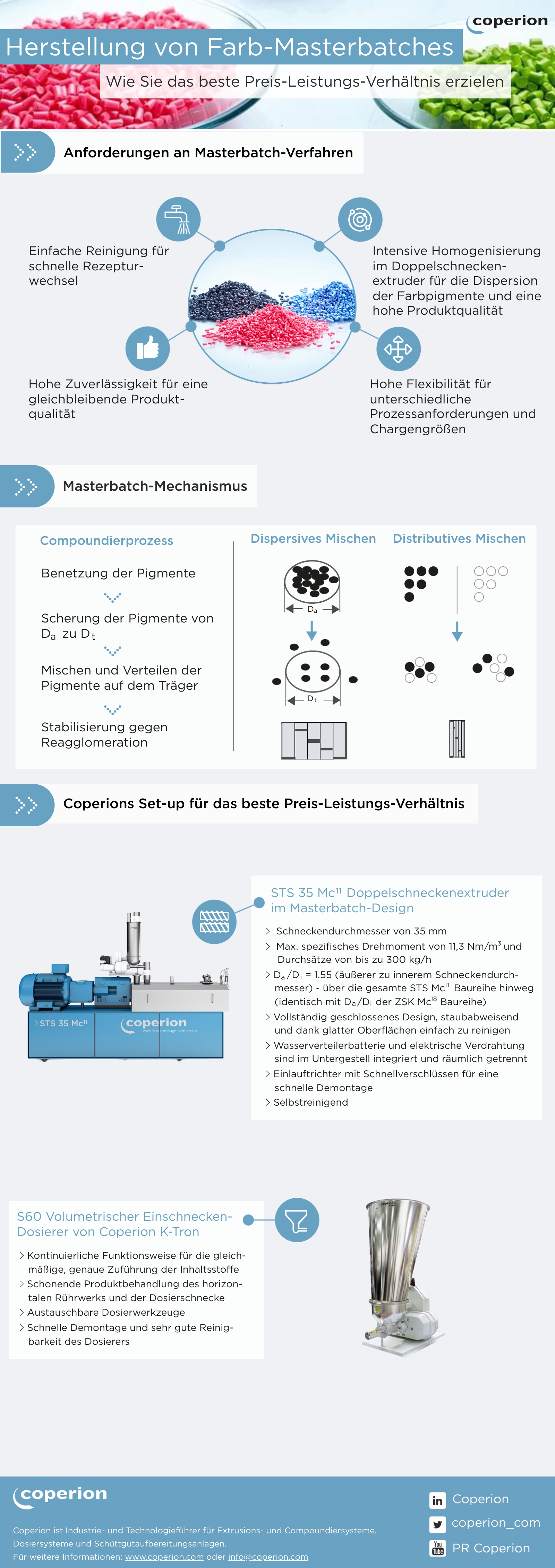

Hersteller von Farb-Masterbatchen haben in der Regel sehr spezifische Anforderungen an die Prozesssicherheit, Produktivität und Flexibilität. Sie müssen nicht nur häufigen Rezeptur- und Farbwechseln gerecht werden, sondern auch eine gleichbleibende Produktqualität sicherstellen. Um eine zuverlässige Dispersion der Farbpigmente zu erreichen und Agglomerate zu vermeiden, ist eine intensive Homogenisierung im Doppelschneckenextruder unerlässlich. Darüber hinaus muss das Extrusionssystem anpassungsfähig sein und unterschiedliche Prozessanforderungen (z. B. Vormischung vs. Split Feed) sowie Chargengrößen erfüllen können.

Nachdem wir einen Einblick in die generellen Anforderungen aus Sicht des Herstellers erhalten haben, sollten wir uns nun dem grundlegenden Mechanismus der Masterbatches zuwenden.

Mechanismus der Farb-Masterbatch-Herstellung

Bei der Herstellung von Farb-Masterbatchen in einem Doppelschneckenextruder werden die Pigmente mithilfe einer Kombination aus dispergierendem und distributiven Mischprozessen in den Polymerträger eingearbeitet. Beim dispersiven Mischen werden die Pigmentaggregate aufgebrochen, während beim distributiven Mischen eine räumliche und gleichmäßige Verteilung der Pigmente erfolgt. Der Compoundierprozess funktioniert dabei wie folgt:

Zunächst muss das Pigment mit dem Polymer benetzt werden. Anschließend werden die Pigmentaggregate durch dispersives Mischen von einer größeren Größe auf die einzelne Pigmentpartikel geschert. Diese kleineren Teilchen werden dann in der Trägermatrix mittels distributiven Mischens gut vermischt und verteilt.

Profitieren Sie von dem Gesamtpaket

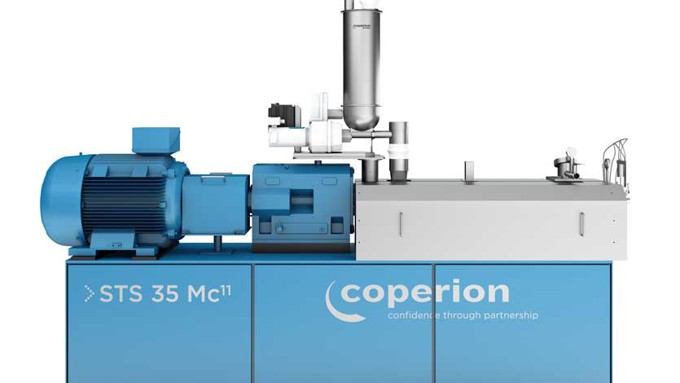

Auf Grundlage dieses Prinzips und jahrzehntelanger Erfahrung hat Coperion sein System für die Herstellung von Farb-Masterbatchen fortlaufend optimiert. Das Ergebnis ist unser bewährtes Paket. Der STS-Doppelschneckenextruder, das Herzstück des Verfahrens, verfügt über einen Schneckendurchmesser von 35 mm. Mit seinem maximalen spezifischen Drehmoment von 11,3 Nm/m³ erreicht er eine Durchsatzleistung von bis zu 300 kg/h. Darüber hinaus beträgt der Schnecken-Außen zu - Innendurchmesser (Do/Di) bei der gesamten STS Mc-Baureihe 1,55 und bietet damit das beste Verhältnis von Scherung zu freiem Volumen. Dies ist identisch mit der ZSK Mc-Serie und trägt neben dem Schneckendesign dazu bei, einen niedrigen Druckfilterwert und somit eine gute Dispersion der Pigmente zu erzielen. Darüber hinaus verfügt die Doppelschnecke über ein dichtkämmendes System, was in den selbstreinigenden Eigenschaften der Schnecke und des Gehäuses resultiert. Das Gesamtdesign des Extruders ist kompakt, staubabweisend staubfrei und dank seiner glatten Oberflächen leicht zu reinigen. Sowohl die Wasserverteilerbatterie als auch die elektrische Verdrahtung sind im Untergestellt integriert und somit räumlich getrennt. Der Einlauftrichter ist mit Schnellverschlüssen ausgestattet, die eine schnelle Demontage für eine einfache Reinigung und einen schnellen Rezepturwechsel ermöglicht.

Zur Komplementierung unseres STS-Extruders haben unsere Experten Zugang zu einer breiten Palette von Coperion K-Tron-Dosierern für jede mögliche Anwendung oder Anforderung. Unser bewährtes Farb-Masterbatch-Paket ist mit dem volumetrischen Dosiersystem S60 ausgestattet, das einen kontinuierlichen Betrieb für eine gleichmäßige und genaue Zuführung der Inhaltsstoffe ermöglicht. Darüber hinaus ist es für seine schonende Produktbehandlung durch das horizontale Rührwerk und die Dosierschnecke bekannt. Das System ist außerdem mit austauschbaren Dosierwerkzeugen ausgestattet und für eine schnelle Demontage und sehr gute Reinigungsfähigkeit des Dosierers optimiert.

Erfahren Sie mehr über Coperions Compoundier-Lösungen

Aufbereitung von Masterbatch

Aufbereitungssysteme und Extruder von Coperion sind aufgrund ihrer hervorragenden Mischeigenschaften und ihrer schonenden Produkthandhabung für die Aufbereitung von Masterbatches besonders gut geeignet.

ZSK Mc¹⁸ Doppelschneckenextruder

Der ZSK Mc¹⁸ stellt die maximale Wirtschaftlichkeit Ihrer Produktion sicher.

STS Mc¹¹ Extruder

Die STS Mc¹¹-Baureihe eignet sich für die Aufbereitung in vielen Anwendungsbereichen. Sie bietet hohe Produktivität bei einem attraktiven Preis-Leistungs-Verhältnis.

Coperion

Open navigation

Coperion

Open navigation