Als Hersteller von leistungsstarken Doppelschneckenextrudern verfügt Coperion über jahrzehntelange Erfahrung in der Herstellung von Kabelcompounds und bietet die richtigen Maschinen und Lösungen für das Isoliermaterial Ihrer Kabel. Erfahren Sie mehr in der folgenden Infografik.

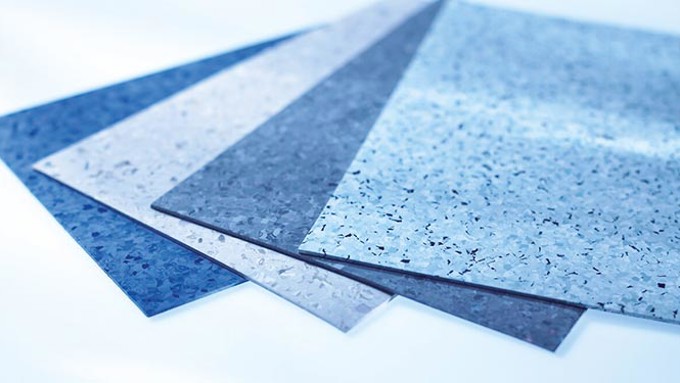

Je nach Verwendungszweck des Kabels müssen die Compounds unterschiedliche Materialeigenschaften aufweisen. Ein einfaches Ladegerät muss beispielsweise nicht dieselben Normen erfüllen wie ein Kabel, das in einem industriellen Umfeld für Roboterarme, auf einem Schiff oder sogar unter Wasser verwendet wird. In diesem Zusammenhang werden die Qualitätsanforderungen an das Isoliermaterial nicht nur durch das allgemeine Sicherheitsniveau bestimmt, sondern auch durch die Umgebung, in der die Kabel eingesetzt werden. Einige Kabel sind hohen Spannungen, extremer Hitze und sogar Chemikalien ausgesetzt, weshalb sie besonders geschützt sein müssen. Typische Materialanforderungen an Kabelisolierungen sind folgende:

- Langlebig: Das Kabel bricht nicht, wenn es gebogen wird.

- Widerstandsfähig gegen Chemikalien: Das Kabel wird nicht porös, wenn es mit Chemikalien in Berührung kommt.

- Geeignet für Hochspannung: Die Isolierung ist in der Lage, die Drähte in Mittel- und Hochspannungsanwendungen abzuschirmen.

- Schwer entflammbar und feuerfest: Das Kabel ist davor geschützt, sich zu entzünden und Feuer auszubreiten.

- Hitzebeständig: Das Kabel widersteht hohen Temperaturen und schützt vor Kontakthitze.

Um die gewünschten Eigenschaften und die Produktqualität zu erreichen, müssen sowohl die Rezeptur als auch das Compoundierverfahren individuell an die Anwendung angepasst werden. Coperion bietet für die Herstellung von Kabelcompounds sowohl einen ein- als auch einen zweistufigen Prozess auf Basis der bewährten ZSK-Doppelschnecken-Extrusionstechnologie an. Das einstufige Verfahren eignet sich besonders für die Herstellung von Semiconductive Carbon Black Masterbatch, HFFR, XLPE, Silan-vernetzte Kabelcompounds (XLPE Sioplas Verfahren), TPE/ TPU und Fluorpolymeren. Abhängig von den Inhaltsstoffen setzt Coperion zwei verschiedene Extrudermodelle ein: den ZSK Mc18 oder den ZSK Mv PLUS. Sie unterscheiden sich durch das zur Verfügung stehende spezifische Drehmoment und das Schneckendurchmesserverhältnis Da/Di. Letzterer sorgt dank seines Da/Di von 1,8 für ein großes freies Schneckenvolumen und damit für eine optimale Dispergierung von hochvolumigen Inhaltsstoffen, die in einer Reihe von Kabelrezepturen zum Tragen kommen. Beide Systeme sind hocheffizient, arbeiten produktschonend und sorgen für eine optimale Homogenisierung und Einarbeitung von Füllstoffen.

Für die Herstellung von PVC-Kabelcompounds liefert Coperion eine zuverlässige zweistufige Compoundieranlage. Das Kombiplast-System besteht aus einem ZSK-Doppelschneckenextruder und der einwelligen Austragsschnecke ES-A, welche einen schonenden Druckaufbau von scherempfindlichen Produkten sicherstellt, bevor die Produktschmelze mit einer Exzentrische Granuliervorrichtung EGR zu Compounds granuliert wird. Dieser Anlagenaufbau zeichnet sich durch eine sehr gleichmäßige Scherung, Homogenisierung und Granulierung aus und ist damit die ideale Lösung für die Herstellung von PVC. Für einen besonders glatten und schonenden Schnitt von temperatur- und scherempfindlichen Kunststoffen hat Coperion das Exzentrische Granuliersystem (EGR) mit besonderen Features ausgestattet: Dank der speziellen Metalllegierung und des Designs des EGR-Messers sowie der einzigartigen Messerflügel-Messer-Kombination kann der Anteil an Feinanteilen nahezu vollständig vermieden werden. Zeit- und Arbeitsaufwand für die Reinigung von Förderleitungen und die Gefahr von Kontaminationen bei anschließenden Produktwechseln entfallen.

Learn more about Coperion's Solutions

Herstellung von Kabelcompounds

Unsere Technologien haben in einer Vielzahl von Kabelanwendungen etabliert – von der Materialaufgabe über die Förderung, Dosierung, Dryblend-Herstellung, Compoundierung und Granulatkühlung bis hin zum Speichern und Abfüllen.

Effiziente Aufbereitung von PVC

Qualität ist der Schlüssel zum Erfolg, um den hohen Anforderungen des PVC-Marktes gerecht zu werden. Coperion und Coperion K-Tron sind Spezialist für die Konzeption und den Bau kompletter Anlagen für die Aufbereitung von PVC.

Extruder & Compoundier-maschinen

Als Pionier in der Entwicklung des gleichsinnig drehenden und dichtkämmenden Doppelschneckenextruders besitzen wir ein einzigartiges Know-how und einen einmaligen Erfahrungsschatz auf diesem Gebiet.

Coperion

Open navigation

Coperion

Open navigation